Покрытие режущего инструмента должно увеличивать:

- твердость, для того чтобы в течение длительного времени сохранять режущие свойства инструмента;

- способность сохранять необходимую твердость при резании метлла;

- стойкость инструмента.

В настоящее время примерно 75% в мире режущего инструмента изготавливается из твердого сплава.

Качественно новый рывок изготовления режущего инструмента связан с открытием в конце прошлого века ионноплазменных технологий нанесения износостойких покрытий. В мире технологии по упрочнению представлены двумя метода: метод химического осаждения (Chemical Vapour Deposition — CVD) и метод физического осаждения покрытий (Physical Vapour Deposition — PVD). В России широкое промышленное применение получили PVD-способы нанесения защитных покрытий на режущий инструмент. Это связано с тем, что технологии CVD предполагают использование дорогостоящих высокочистых химических реагентов (TiCl4, NH3 и др.) и точный контроль продуктов химических реакций в рабочей камере. А нанесение PVD-покрытий при помощи дугового или тлеющего разряда (магнетронa) обладает большей производительностью и не столь чувствительно к незначительным отклонениям технологических параметров.

Многообразие применяемых в настоящее время способов физического осаждения износостойких покрытий сводится к испарению или ионному распылению титана или его сплавов, ионизация и гетерогенная реакция на поверхности инструмента атомов и ионов металла и реакционного газа, приводящая к формированию нитридных, карбидных, карбонитридных.

Структуру и адгезию покрытия инструмента, а также их режущие свойства определяет многие параметры: повышение степени ионизации, скорости и плотности потока напыляемых частиц, оптимизация температуры нанесения покрытий, применение ионной очистки подложки, ускоряющих напряжений, различные режимы нанесения, конфигурация технологической оснастки, проведение предвари тельного ионного травления или легирования и многие другие особенности определяют структуру самих покрытий и строение межфазной границы «покрытие — подложка».

В начале 80х годов прошлого века начали применяться и сразу же продемонстрировали экономическую эффективность покрытия TiN. Следующим шагом было создание двух слойных покрытий, состоящих из последовательно нанесенных слоев карбида титана TiC или карбонитрида титана TiCN и тонкого поверхностного слоя оксида алюминия Al2O3.

Альтернативным вариантом служили многослойные покрытия типа TiCTiCNTiN. Следует отметить, что понятие «многослойные» во многих случаях весьма условно, поскольку методы напыления позволяют добиться отсутствия четко выраженных межфазных границ между слоями, а также между покрытием и подложкой. Многослойные износостойкие твердые покрытия обладают повышенной трещиностойкостью, улучшенной адгезией, высокой ударной прочностью, меньшим уровнем внутренних напряжений и напряжений на границе «покрытие — подложка» вследствие выравнивания коэффициентов термического расширения. Например, покрытие TiCN имеет многослойную двухфазную структуру TiN–TiCN, что увеличивает прочностные и вязкостные характеристики по сравнению с покрытием TiN.

В последнее десятилетие разработаны и широко применяются различные комбинации покрытий с применением тонких внешних твердосмазочных покрытий (например, TiAlN/MoS2), которые обеспечивают хороший отвод стружки. Низким коэффициентом трения и высокой износостойкостью обладают высокотвердые алмазоподобные покрытия (diamondlikecarbon coatings — DLC). Однако у них имеется серьезный не достаток: очень высокий уровень внутренних напряжений, приводящий к охрупчиванию и отслаиванию при высоких контактных нагрузках, что ограничивает толщину покрытий до 1 мкм. Еще одна проблема такого покрытия — низкая теплопроводность, которая может приводить к их локальной графитизации с последующим вымыванием. Верхний рабочий температурный предел ограничен 250 °C, и требуется применение смазывающих охлаждающих жидкостей (СОЖ). Покрытия кубического нитрида бора (CBN) также обладают высоким уровнем внутренних напряжений и толщину покрытия не более 0,1 мкм.

В условиях конкуренции предприятия вынуждены постоянно совершенствовать свои технологические процессы в области снижения трудоемкости, улучшения качества и повышения эффективности использования оборудования.

При обработке резанием максимальная эффективность достигается при интегрированном использовании высокотехнологичного оборудования, оснащенного ЧПУ, и современного металлорежущего инструмента, обеспечивающего более высокие скорости резания и производительность.

Наиболее универсальная группа режущих материалов, позволяющих производить обработку подавляющего большинства металлических и неметаллических материалов. Твердосплавный инструмент предназначен для работы со скоростями резания до 300 м/мин (сверла 50–70 м/мин, новейшие разработки до 90-180 м/мин); используется, в основной массе, на станках зарубежных производителей с частотой вращения шпинделя в среднем до 10000 об/мин. Для улучшения свойств (увеличения твердости, уменьшения радиуса скругления режущей кромки и, как следствие, увеличения стойкости работы инструмента) производители стремятся к уменьшению зерна сплавов.

Производители предлагают широкую гамму исполнений геометрий для обработки любых металлических материалов. Из зарубежных поставщиков в России работают: Sandvik Coromant, Iskar, Wolf, Seco, Mitsubishi, Walter, Korloy, Kennametal, Dormer.

Среди российских производителей следует отметить ООО «СКИФ – М» (Белгород) - разработчик и изготовитель фрез со сменными режущими пластинами из твердого сплава и ОАО «Серпуховской инструментальный завод «Твинтос». Завод «Твинтос» также осуществил оригинальные разработки конструкций фрез, программного обеспечения и изготавливает фрезы методом вышлифовывания из твердосплавных заготовок зарубежных производителей.

Одним из недостатков практически всех перечисленных поставщиков является отсутствие услуг по переточке цельных твердосплавных фрез и утилизации твердосплавных пластин и рабочих частей фрез. Следует также заметить, что все эти поставщики ориентированы, прежде всего, на продажи инструмента для нового, современного оборудования, а работы по подбору твердосплавного инструмента с СМП для оборудования отечественного производства ведутся крайне неохотно.

При сухой обработке хорошо себя зарекомендовало покрытие TiAlN. Это покрытие позволяет улучшить адгезию, повысить ударную прочность, снизить коэффициент трения, обладают повышенной трещиноустойчивостью.

В то же время, покрытия увеличивают радиус скругления режущей кромки, что неблагоприятно сказывается, например, при снятии небольшого припуска.

Некоторые покрытия характеризуются высокими внутренними напряжениями, приводящими к отслаиванию покрытий. Наиболее применимы покрытия на неперетачиваемых инструментах и пластинах, т.к.при переточке покрытия на участках, подвергаемых заточке, полностью разрушаются.

В России нанесением покрытий занимается ООО «Технологические покрытия» (Москва), ООО НПФ «Элан Практик»(Нижний Новгород).

Основные виды покрытий PVD (характеризуются толщиной 1-3,5 мкм, поэтому применяются для режущих кромок с маленьким радиусом скругления, позволяющих снизить силы резания, улучшить стружкодробление, предотвратить вибрации) и CVD-покрытия с толщиной до 20 мкм (Al2O3). Основная разница между этими покрытиями состоит в способе нанесения: для PVD покрытия (400–500оС) применяется физическое осаждение, для CVD (1000–1100оС) – химическое.

Ударное механическое разрушение инструмента также неблагоприятно сказывается на работе покрытий, поэтому их эффективность может снижаться при использовании несовершенного оборудования.

Кроме износостойких покрытий (наиболее распространенные нитридные TiAlN, TiAlCrN, TiN) используются твердосмазочные покрытия, обладающие очень низким коэффициентом трением и обеспечивающие снижение сил резания и удаление стружки (TiO2, WO3V2O5).

Инструмент с напайными твердосплавными пластинами, либо со сменными твердосплавными ножами для торцевых фрез, наиболее распространен в России. Его достоинства: простота, низкая стоимость. Основной недостаток - низкая производительность, необходимость качественной заточки. Скорость резания редко превышает 100 м/мин.

Твердые сплавы с покрытием CVD

Надежный контакт покрытия с высокопрочной основой.

Препятствие образованию нароста и высокая износостойкость.

Оптимальный выбор для черновой обработки нержавеющих сталей

Высокая эффективность обработки низкоуглеродистых и конструкционных сталей.

Высокая стойкость при обработке труднообрабатываемых материалов.

Твердые сплавы без покрытия

Твердыми сплавами являются инструментальные материалы полученные методом порошковой металлургии в основе которых лежит карбид вольфрама, титана, тантала с применением кобальтовой связки (TaC, TiC, WC и Cо). Вакуумное спекание улучшает физические характеристики (прочность, износостойкость, теплостойкость и т.д.) материалов и расширяет область их применения.

Преимущества Широкая номенклатура выпускаемых марок сплава для групп Р,М,К. Устойчивость к образованию термотрещин.тВозможность изготовления СМП с высокой степенью точности геометрических размеров.

Твердые сплавы с покрытием РVD

Высокая эффективность обработки чугунов, углеродистых, нержавеющих и жаропрочных сталей.

Мелкозернистая структура основы обладает высокой твердостью и ударной вязкостью, которая препятствует выкрашиванию и повышает прочность режущей кромки.

Усовершенствованная технология РVD покрытия обеспечивает высокую твердость и препятствует окислительному износу при высоких температурах.

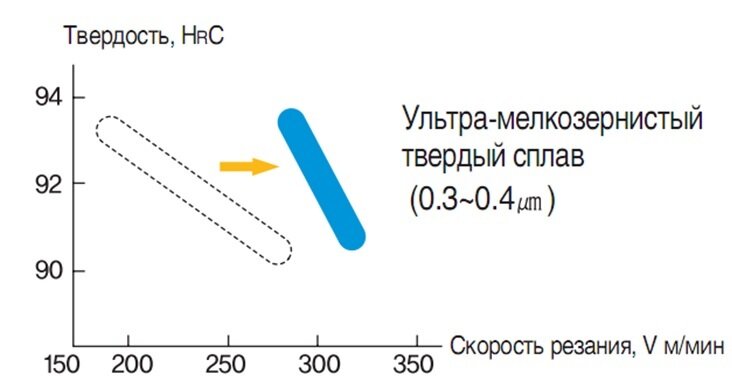

Ультра-мелкозернистый твердый сплав

Ультра-мелкозернистый твердый сплав имеет более высокую механическую прочность в сравнении с твердым сплавом имеющим средний размер зерна. Это позволяет существенно повышать скорость резания.

Твердые сплавы с алмазным покрытием

Увеличивается стойкость инструмента на 150%.

Снижается коэффициент трения между стружкой и передней поверхностью СМП покрытия (~ 10 микрон) уменьшает нагрев пластины.

Уменьшается наростообразования

улучшается качество обрабатываемой поверхности.

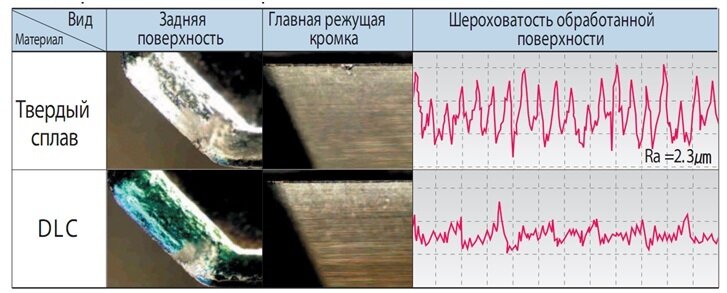

Твердые сплавы с покрытием DLC

Низкий коэффициент трения по передней поверхности (<0,1) обеспечивает высокое качество обработки.

Обеспечение высокой стойкости при обработке цветных металлов Применяется для обработки алюминия, пластика, древесины Покрытие используется для токарных СМП, сверл и концевых фрез.

Поликристаллический алмаз (ПКА)

Пластинаы из ПКА (поликристаллического искусственного алмаза) спекаются при высокой температуре на основе средних и мелких кристаллов алмаза и обладают высокой твердостью и износостойкостью.

Обрабатываемые материалы:

Алюминиевые и медные сплавы

Алюминиевые сплавы с высоким содержанием кремния

Полимерные материалы